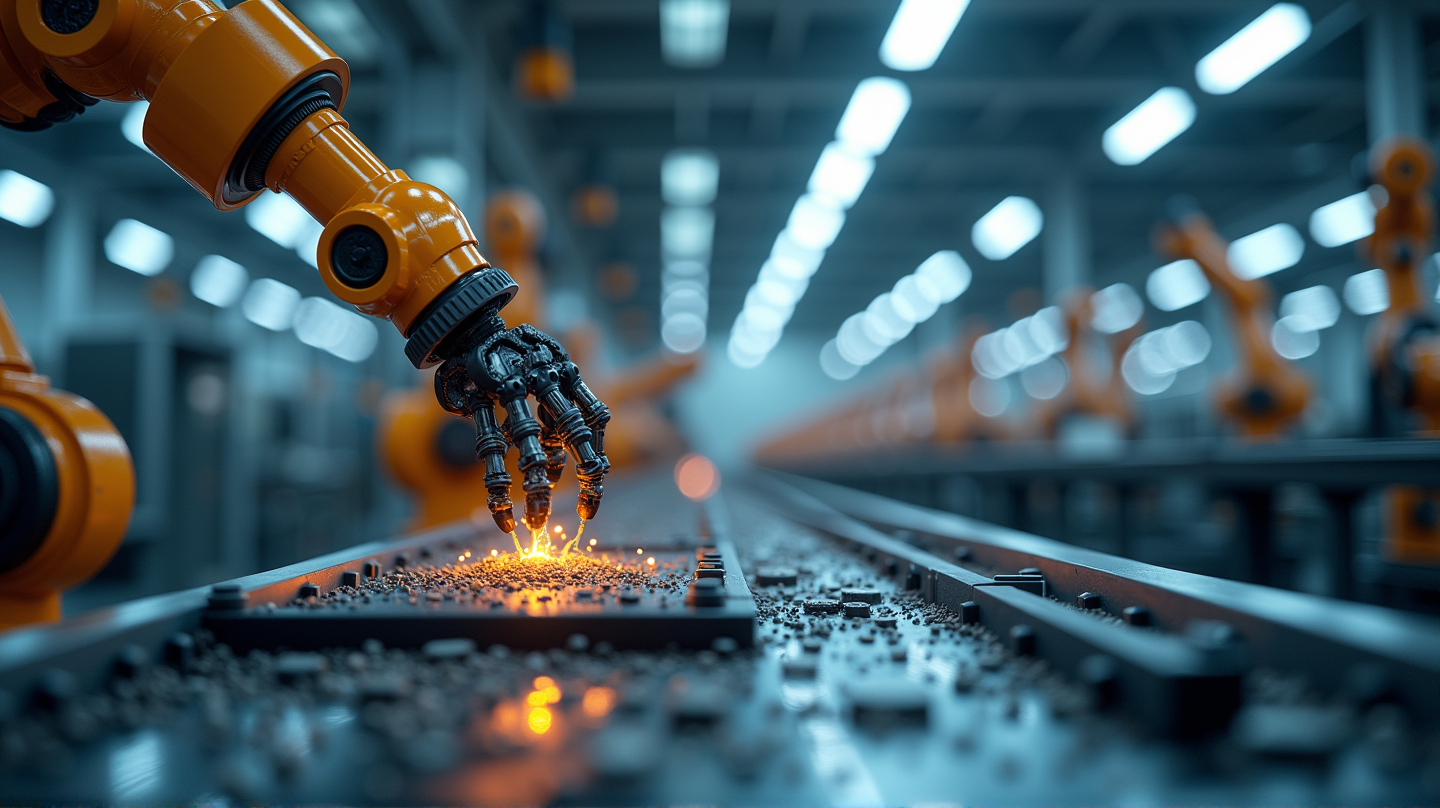

I et dristig og innovativt grep har Los Angeles-baserte Kal Plastics ikke bare redusert kostnader og risikoer, men de setter nå en global standard for effektivitet og sikkerhet i produksjonsindustrien. Som pionerer i å integrere den samarbeidsvillige roboten (kobot) UR10e i deres skjæreprosess, har Kal Plastics oppnådd bemerkelsesverdige forbedringer, redusert skjæretiden nesten til det halve og redusert for sent leverte forsendelser til kun én prosent, samtidig som de økte medarbeiderens sikkerhet.

Bryter Ny Mark i Termoforming

Under den visjonære ledelsen av Juliet Oehler Goff ble Kal Plastics det første kjente plasttermoformingselskaper som brukte en kobot til skjæring. “Det var en risiko, men en nødvendig en,” reflekterer Goff, som minnes sin beslutning om å avvike fra tradisjonelle industrielle roboter og dyre CNC-maskiner. Hennes innovative tilnærming har resultert i å sette nye industristandarder og tilby en modell for andre bedrifter å følge.

Termoforming involverer forming av oppvarmede plastplater mot former, som senere skjæres for å oppnå sluttprodukter. Normalt har CNC-freser vært normen, men deres betydelige kostnader og operasjonelle begrensninger fikk Goff til å utforske en mer kostnadseffektiv løsning. Som det er nevnt i Tech Briefs, var Goffs beslutning om å benytte koboter informert av industrinnsikter og en drivkraft for å opprettholde konkurranseevne uten å kompromisse på kvalitet.

Kobotens Fordel: Effektivitet og Fleksibilitet

En hovedfordel med koboter over tradisjonelt maskineri er deres fleksibilitet. Med installasjon av koboten direkte i termoformingscellen, har produksjonen blitt betydelig mer strømlinjeformet. Koboten håndterer komplekse skjæringer effektivt, forbedrer presisjon og konsistens mens den eliminerer behovet for kostbar, dedikert gulvplass. Denne nye effektiviteten har vist seg å være transformativ for Kal Plastics, som Dan Sproles, en konsulent og direktør i SPE Thermoforming, bekrefter. Koboten har med suksess håndtert overflødig arbeid som tidligere ble utført for hånd, og satt en effektiv stopper for forstyrrende overtid og sikret rettidig levering.

Styrker Arbeidsstyrken

Goffs tilnærming strekker seg utover teknologisk adopsjon; det handler om å styrke arbeidsstyrken. Ved å tilby opplæring i kobotprogrammering, har medarbeiderne gått fra tradisjonelle operatører til dyktige teknikere. José Luis, en erfaren operatør, forstod lett kobotprogrammering gjennom tilgjengelige nettressurser, noe som ytterligere illustrerer hvordan koboter kan bygge bro mellom manuelt arbeid og avansert automatisering sømløst.

Opprinnelig var det frykt blant de ansatte om at teknologien skulle erstatte deres jobber. Men Goff forsikret teamet sitt med et fokus på sikkerhet og ferdighetsforbedring. “Jeg vil at dere skal stole på deres kunnskap og ferdigheter,” uttalte hun, og understreket kobotens rolle som et verktøy for smartere, sikrere arbeid.

En Visjon for Fremtiden

Kal Plastics’ adopsjon av koboter gir ikke bare umiddelbare produksjonsfordeler, men baner også vei for bredere anvendelser på tvers av deres operasjoner. Goff forutser å utvide bruken av koboter utover skjæring, til å utforske andre prosesser som kan dra nytte av denne teknologien. Muligheten til å flytte koboter rundt fabrikken, takket være deres plassbesparende design, understreker deres fleksibilitet sammenlignet med tradisjonelle CNC-maskiner.

Kal Plastics står som et bevis på potensialet ved samarbeidsrobotikk for å transformere produksjonsindustrien. Deres historie tjener som en inspirasjon for bedrifter verden over om at teknologi, når den er parret med visjon og strategisk fremsyn, kan føre til enestående suksess.

Adaptert og inspirert av Universal Robots bidrag til produksjonsindustrien.